よくあるご質問

電子ビーム溶接はどんな分野に使用されているのですか。

当初、チタン、ニオブなどの活性金属やジュラルミンなど特殊合金を多用する航空機産業分野から適用が始まり、装置の信頼性向上、操作性の向上とともに、部品の小形、軽量、低コスト化を指向する自動車産業に拡大し、現在では継手の信頼性を必要とするトランスミッション部品の組立溶接に多用されています。また、300mmにも及ぶ厚板を貫通する能力があることから、圧力容器など重工業分野の大形構造物にも適用されています。

電子ビームの金属を溶かす熱はどこから発生するのですか。

電子は電界中では加速され、運動エネルギーを持ちます。この電子の流れ(電子ビーム)を集中させて被溶接物に衝突させると、高エネルギー密度の電子ビームとなり運動エネルギーが熱エネルギーに変換され、金属に直接熱を与えて一瞬のうちに溶融させます。

電子ビーム溶接には、溶接棒やフィラワイヤは要らないのですか。

電子ビームは母材に直接熱を与えて溶融させるので、継手部の隙間が小さければ、母材自身が融合して溶接できます。したがって通常溶接棒などを使用する必要はありません。

電子ビームの深く、シャープな溶込みはなぜ生まれるのですか。

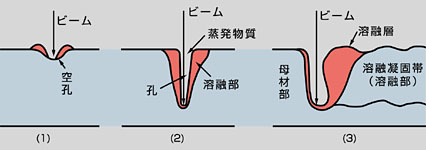

電子ビームのエネルギー密度は107~108W/cm2と高くなっています。これが深溶込みを得る要因で、下図を見ながら、その機構を説明します。

1. 電子ビームが衝突すると、物質は瞬時に溶解・気化して蒸気圧が高まり、蒸発物質は噴出して空孔(キーホール) を生じます。

2. この空孔を通して、電子ビームが物質内部に侵入し、溶解・気化・噴出を繰返した結果、深い孔が生じます。

3. 物質の移動に際しても上記穿孔状態は、物質の蒸気圧、溶融物質の表面張力と重力などの力のバランスで維持され、電子ビームは前方の物質を溶融します。この溶融物質は穿孔の囲りを運ばれ、後方で合流して溶接ビードを形成します。

溶込み深さは、どうして調整するのですか。

電子ビーム溶接において溶込み深さに関係する要因には、

(1)電子ビーム加速電圧

(2)電子ビーム電流

(3)集束レンズ電流

(4)溶接速度

(5)ワークの材質などがあります。

このうち電子ビーム電流は、ビードの断面形状にあまり影響を与えず、広範囲に制御できるので、溶込み深さの制御に用いられます。溶込み深さは、ほぼ電子ビーム電流値に比例します。

高エネルギー密度ビームを用いるとどんな溶接ができるのですか。

以下の特長を持った溶接ができます。

1. 溶込み比が大きい

電子ビーム溶接は既知のもので最も溶融域が狭く、溶込み深さと溶融幅の比(溶込み比)が最高で、10:1ないし20:1のものが得られます。

2. 微細溶接および深溶込み溶接

電子ビームの出力を下げ、ビームを細く絞れば微小な部分を精密に溶接できます。一方、出力を上げれば、深溶込み溶接により厚板を1パスで高能率に溶接できます。

3. 低歪

電子ビーム溶接は入熱範囲が狭く溶融体積が少ないため、熱膨張、収縮による部材の歪はティグ溶接にくらべ1/7~1/10程度になります。

4. 結晶粒の成長が小さく、耐食性も良い。

入熱が小さく、冷却速度が速いため、溶融部、熱影響部ともに結晶粒の成長が阻止され、従来の溶接法よりも延性が優れています。

またステンレス鋼などでは、粒界への炭化物の折出が妨げられ腐食抵抗が増加します。

電子ビーム量や位置を精密、自在に制御すればどんな溶接ができるのですか。

複雑形状部品の溶接および同時多個所溶接を可能とします。

1. 複雑形状部品の溶接

コンピュータの指令に従って、電子ビーム出力、集束位置などを精密かつ広範囲に制御ができますので、複雑形状部品あるいは様々な継手強度が必要な部品の溶接にもフレキシブルに対応できます。

2. 高速偏向溶接

溶接形状が小さく、溶接速度が速い場合や溶接形状が小さく、図形処理が必要な場合には、電子ビームを移動させるのが適当です。また、電子ビームを高速度で時分割して、同時2個所あるいは同時3個所溶接することも可能となります。

真空中で溶接するのでは、生産性が低く、工業的に使えないのではないですか。

たしかに真空中で溶接するにはワーク寸法を真空室以内に抑えなければならず、一定の真空排気時間が必要となります。しかし、現在では種々の装置が開発され、小形のワークではタクトタイムに占める排気時間の割合は2~3割程度で、ほとんど無視できる装置も製作されています。一方、最近では真空中で溶接する必要がある材料や部品が増えてきています。

薄板の溶接はどうですか。

電子ビームは極めて細く絞ることができ、しかも出力を数十Wまで精密に制御できますから、熱容量の小さい薄板の溶接にも威力を発揮します。突合わせ部の精度が良ければ、50μm厚程度のものまで溶接可能となります。

厚板は、どの程度まで溶接可能ですか。

実用的には200mm厚程度だと思われます。

円筒形状部品の奥底の溶接はどうですか。

電子ビームには指向性があり、数百mm離れた加工距離でも正確に集束させることができます。したがって、円筒形状部品の奥底部でも容易に溶接できます。

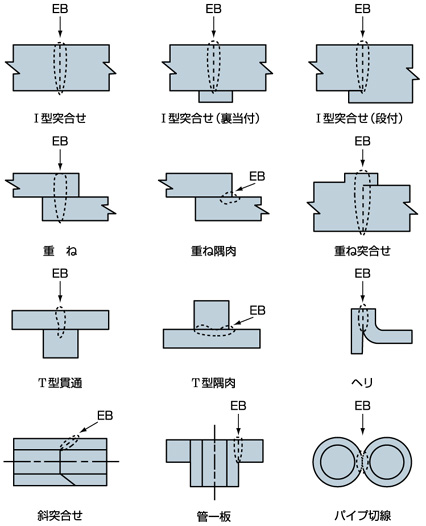

電子ビーム溶接の継手にはどんなものがありますか。

代表的な電子ビーム溶接継手を下図に挙げます。

突合わせ継手で溶接したいのですが、どんな点に注意すればいいのですか。

電子ビーム溶接は、母材同士を溶かして接合します。理想的には継手部の隙間はゼロが望ましいです。しかし、一般的に隙間は、3~5mm以下の深さの溶接の場合、0.1mm以下で行われています。深さが深くればなるほど、その許容値は大きくなり、深さが50mmのものでは、フィラーワイヤを使用すれば隙間が3mmのものでも溶接可能です。

嵌合わせ部分の円溶接における 嵌合いはどの程度にしなければなりませんか。

溶接歪みの低下、残留応力による割れ防止の観点から、10~30μm程度のしまりばめが理想的です。しかしルーズ嵌合わせであっても、仮付溶接で2部品を同心に固定したあと本溶接すれば、歪みは小さく抑えられます。

段付き継手はどんな場合に使用されるのですか。

段付き継手は一般に、突合わせ溶接であまり強度の要らない場合や、管などの溶接で内面にビードが生ずるのが好ましくない場合に用いられます。

どんな金属が電子ビーム溶接できるのですか。

ほとんどすべての同種金属材料の組合わせと一部の異種金属材料の組合わせとが溶接可能です。ただし同種の金属材料であっても、Zn(亜鉛)など蒸気圧の高い金属あるいは、O2(酸素)などのガスを多量に含むものや、0.3%以上炭素を含有する高炭素鋼では、溶接欠陥が生じるため材料としては不適当です。

異種金属の溶接性は、平衡状態図からもある程度推定でき、相互に固溶する成分範囲が広いものほど溶接性は安定します。

現在までの応用例についてお尋ねしたいのですが、応用に際してはどんな目的で使われたのですか。

単一理由で決まることはまずありませんが、大別すると主に品質上の理由によるものと、広い意味でのコストダウン、すなわち能率向上、材料費低減、加工工程の簡素化、省略化などによるものがあります。

主に品質上の理由から電子ビーム溶接が採用された場合には、どんなことがありますか。

軽量・高強度、耐熱など過酷な特性が要求される航空機用材料には、チタン、アルミニウムなどの特殊合金がふんだんに使われます。これらの金属の溶接には、高エネルギー密度、不活性雰囲気そして時には大出力が必要なことから、古くから電子ビーム溶接が適用されています。

主にコストダウンの目的で採用された事例について紹介してください。

大量生産部品におけるコストダウンは、複雑な工程や複雑な加工を簡略かあるいは単純化することであり、生産方式の発想を転換して大量生産手段である鍛造とプレスを活用したのがポイントです。

電子ビーム溶接は今後どんな方向へ発展していくのでしょうか。

電子ビームが持つ大出力、高エネルギー密度による深溶込み溶接に加え、最近のエレクトロニクス技術の発展によりビームの出力および位置の高速制御性がいかんなく発揮されるようになってきたこと、さらに各種のビームセンサの開発により、多様化された溶接分野での拡大、浸透が進むものと思われます。特に今後は、量産品ばかりでなく、多種少量ながら付加価値の高い溶接やより微細な分野への用途拡大が期待されます。

どのような材料のロウ付けができますか?

SUS+SUS、SUS+Cu、Cu+Cu などのロウ付けが可能です。

ロウ付け後の後処理は必要ですか?

無酸化雰囲気でロウ付けするので、フラックスの除去、酸洗いは不要です。

1つの製品に複数の接合部がありますが、ロウ付けは可能ですか?

製品全体を加熱するため、複雑な形状や多数箇所の接合が容易にできます。

どれくらいの大きさの製品が可能ですか?

L1400×W1000×H1000までの製品が処理可能です。

ロウ材はどのような種類をしようしていますか?

ニッケルロウ材、金ロウ材、銀ロウ材、活性銀ロウ材などを材料によって使い分けています。

プラズマ窒化の処理温度は何度ぐらいで処理するのですか?

380℃程度の低温処理から800℃といった高温処理まで、材質及び前熱処理によって温度を変えております。

非鉄金属(金、銀、アルミニウム等)のプラズマ窒化はできますか?

チタン及びチタン合金のプラズマ窒化処理はできますが、それ以外の非鉄金属に窒化処理することはできません。

特定箇所のみ窒化したいのですが可能ですか?

製品形状にもよりますが、マスキング(窒化防止)することにより可能です。

ステンレスの窒化はできますか?

黒皮及び表面酸化等がなければ可能です。